多轴滑块式热室压铸机

“传统的”热室压铸机一般都有两块车壁,一块移动和一块固定。各半边的模具藉由使用各种机械装置(例如:压板)固定在各自的车壁上。各种复杂的零组件都可建置在模具内来压铸生产。然而,由于运动部件的磨损,重现精度(零件的一致性)会受到随着时间推移的影响,而模具是昂贵的。在每一次射出动作产生时,液态金属经由固定车壁上的模具浇铸口和流道系统填入模腔内。压铸件通常需要做浇口和流道的金属废料之修剪加工操作。为了避免射料时空气从浇口混入铸件,常见的做法是在模具上添加溢料口和排气沟。溢料口会进一步增加废料,而排气沟也往往会造成模腔周围产生毛边。

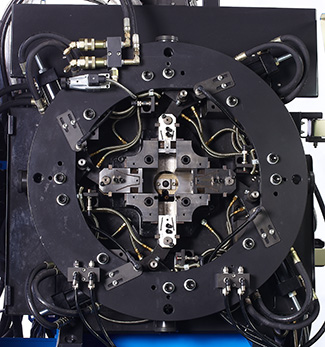

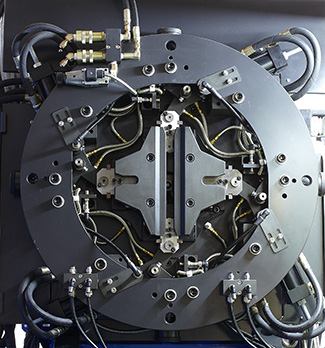

“多滑块”热室压铸机具有两个或两个以上的独立可移动滑块。每个滑块搭载着一个模块在一套精密滑动导向系统内进行操作(也被称为十字滑座)。使用高达四个滑块是常见的,六个滑块也是可能的。在每个模块面上有一个或多个模腔和/或抽芯,共同形成完整的型腔和流道轮廓(在将熔融金属注入后)。各模块的配合面被一套锁模系统结合在一起,然后熔融金属由垂直于模块配合面的方向射入(“分型面注射”)。 因为直接射料在分模面,所以没有浇铸口。因此,减少废料,并且周期时间往往要快得多,因为开模前并不需要等待浇铸口固化。并且,要在传统的压铸机铸造复杂零件的各种机械装置之需求,在多滑块机上通过使用一个额外的滑块就可以免除。零件的一致性提高和模具成本降低。没有浇铸口和显着降低溢流口的需求(通常,是没有必要的),以及排气的要求是最小的,从而节省材料。

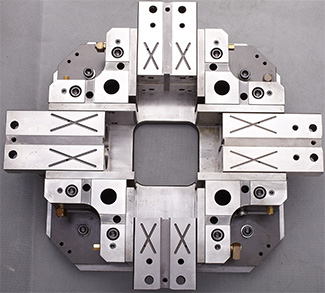

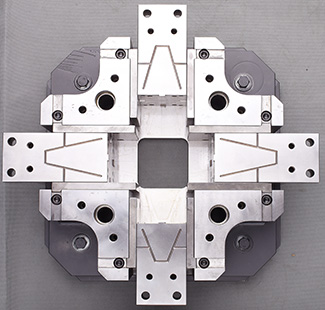

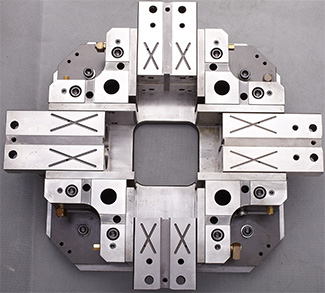

多滑块模具是使用设计成4个垂直方向的滑块模具,能够用来生产很复杂且精密的铸件。有时候,模具被设计成90度以外的角度就可使用多达6个滑块。此制程主要被使用于细小的锌铸品。 多滑块模具是使用设计成4个垂直方向的滑块模具,能够用来生产很复杂且精密的铸件。有时候,模具被设计成90度以外的角度就可使用多达6个滑块。此制程主要被使用于细小的锌铸品。

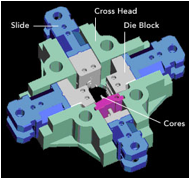

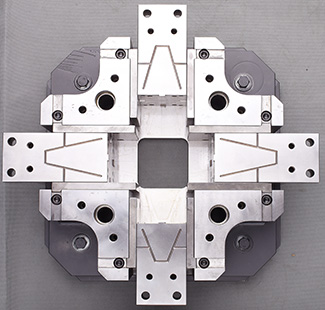

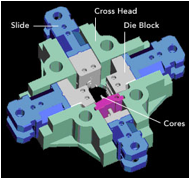

多滑块模具是由模块 (Die Block)、滑块 (Slide)、十字滑座 (Cross Head)和盖板 (Cover Plate)所组成。每一个模块在它的模面上有各自的型腔或型芯 (Cores),合在一起形成完整的型腔和供给熔融金属注入的浇道。这些模块被安装到滑块上,准确地配合进十字模座内,确保能重复启闭的操作。在模具的顶面栓上一块盖板,把所有这些模具组件结合在一起。

每一个滑块都受控于控制器,且在关闭和打开的顺序期间都能各自独立地移动。如此提供了极大的灵活性,以确保零件的完整和防止对模具的损害。

在模具开启后使用强气流将整个型腔射出物 (铸件) 吹进一个装有填料垫的收集装置,达成铸件的押出。

多滑块和分模面射出的压铸技术用于生产小型零组件具有以下众所皆知的特性:

- 高精度;

- 可压铸具有复杂几何形状的精密零件;

- 零件的质量一致;

- 换模速度快;

- 可做模内自动断浇;

- 铸件无毛边;

- 循环速度快;

- 模具成本低;

- 可免除或降低二次加工;

- 节省材料、能源及人工。

以上特性可证明一般使用多滑块技术生产小型铸件其结果是成本单价是最低的。

引言

多年以前,人们普遍认为多滑机不适合生产需要电镀质量的铸件,或是对于生产小型铸件的电镀质量并不是最好的。除了是很小的铸件之外,一般小型压铸机并不具有生产非常高表面光洁度的质量所需要的射出功率。事实上,在当时有许多领先使用多滑块机的业者采用生产较大铸件的传统压铸机完成那些电镀质量表面光洁度需求的小铸件。

有鉴于此,友胜在过去的几年中,针对提高滑块压铸机的射出功率、锁模能力、多滑块制程功能以及多滑块模具设计等技术进行大量的研究,以满足生产电镀质量高表面光洁度铸件的需求,结果总结如下。

锁模系统

多年来,“C型”锁模系统已被广泛用于多滑块压铸机,但锁模力较低。这样的系统是由小型气动或液压缸驱动,价格相对低廉,操作迅速,但只适于一般的轻型应用。然而,当压铸较大的部件,在注射压力要达到高的表面光洁度和速度时,C型锁模系统要保持紧闭则是一个挑战。当今,C型锁模系统已被适于重型应用的环式锁模系统取代。

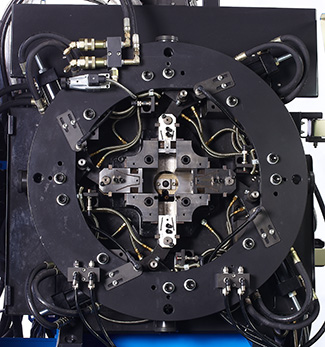

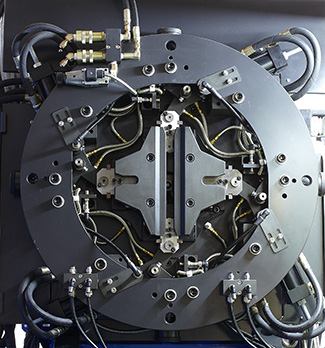

友胜MS系列滑块机的环式锁模系统以及滑块导引系统,是专为高表面光洁度铸件的压铸应用所设计的。由四个大块曲肘架支撑的曲肘机构以插销锚入栓在桌板(车壁)上,有一个强力环栓在曲肘架的顶面。此组合得到非常刚性的效果 –环式系统基本上消除了桌板(车壁)的弯曲问题以及一般使用C型锁模系统的曲肘架弹性变形特性。事实上,环式系统负载下的偏转已被证明在相同吨位下小于C型锁模系统的百分之10。

自动润滑系统供应十字滑座和曲肘机构的所有组件的润滑,从而大幅度地减少操作员介入的需要,并减少维护费用。

滑块导引装置

滑块导引装置(十字滑座)是完全独立于锁模系统,并装有可更换的耐磨板。装载滑块导引装置的桌板 (车壁) 设有水冷却回路,滑块也一样有。滑块是由万向榫接头连接到锁模系统,拆装方便快速,且滑块无侧向应力。各曲肘系统在其所属的曲肘架中设有支撑滑块曲杆的停靠块。此系统容许施加最大的预负载而十字滑座不会承载任何的推力。使用这样的环形锁模系统,可以采用极高的射出速度和金属压力,模具不会“弹开”。

这样的锁模和滑块导引系统的开发是多滑块机实现高表面光洁度铸件的最关键要素。

制程参数控制系统

所有的MS系列压铸机都配有一套可程序控制系统,以及一个触控人机界面,以便于编程、机器调试、程序存储和检索、集成存取控制,和一个错误讯息的联机“求助” 系统。友胜专属的最新一代控制系统软件,不仅操作简单,且功能强大的图形界面降低了相关的“学习门坎”,非专业人员只需短期训练即可正常操作新设备。乙太网络模块为选购配备,任何机器上的操作问题可通过它进行远程诊断。 所有的MS系列压铸机都配有一套可程序控制系统,以及一个触控人机界面,以便于编程、机器调试、程序存储和检索、集成存取控制,和一个错误讯息的联机“求助” 系统。友胜专属的最新一代控制系统软件,不仅操作简单,且功能强大的图形界面降低了相关的“学习门坎”,非专业人员只需短期训练即可正常操作新设备。乙太网络模块为选购配备,任何机器上的操作问题可通过它进行远程诊断。

友胜开发的工艺参数和射出监控系统(PPMS),為MS系列机种的选购项目。PPMS允许机器操作员设置多达12个关键生产参数的特定值(例如温度、注射速度、和时间)。每个制程参数可以设定上限和下限。在一个设定条件范围下进行检测,PPMS可编程做如报警、停机等动作或直接将产品单独分离,以做后续的检验。PPMS的射出监控部分对于机器操作员和工艺工程师是一个很好的诊断工具。

闭回路射控制系统为MS-44机器的选购项目,可提供机器更大的可靠性和可重现性。此系统可从注射开始至完成的过程中实时控制,使系统性能稳定,铸件质量优,在注射结束时的“锤击效应”显着降低,从而减少毛边。闭回路控制系统对于任何给定模具的所有设定,可以与模具动作顺序和PPMS的设置一起被保存在电脑的硬盘上,方便重复性设置。

就超高速铸造极小且精密的铸件而言,型号MS-24是最理想的机种。

射出系统

整个射出系统是专为高性能和重现性所设计的,具有最大成型能力的效果。独特的双柱塞射出装置,消除了鹅颈的射料通道之金属液体回流,从而大大地减少注入模腔的空气量,减少铸件孔隙。

所有的MS系列机器都配有使用耐热钢精密加工做成的鹅颈,射出性能穩定且使用壽命長久。

鹅颈管出口与喷嘴采用自动温控电热管加热之设计。

金属熔解系统

金属熔解系统包含给料机、熔锅和保护罩。为了能精确的控制料温,采用电热式熔锅。位于熔锅上方的给料机可预热及自动填补料锭,并且保持熔锅的熔汤料位一致和稳定的温度。熔炉围绕保护罩确保人员安全并隔离发热源,造就了干净舒爽的工作环境。

油压系统

完全集成式的液压系统采用大流量、快速响应阀促使循环速度快速。锁模功能的集成油路,同时控制了滑块和鹅颈的动作。此油路板配备六个液压功能,可供抽芯以及结合两组气动功能便于自动化的使用。独立的射出油路板控制射出速度和压力,从而导致一致的铸件质量。

独立式的液压动力单元易于液压泵和电机的调整和维修。液压动力单元配备监测液位和油温以及过滤器状况的传感器。这些传感器与控制软件连接,发生任何异常情况时将产生报警信息通知操作者。

|

多滑块模具是使用设计成4个垂直方向的滑块模具,能够用来生产很复杂且精密的铸件。有时候,模具被设计成90度以外的角度就可使用多达6个滑块。此制程主要被使用于细小的锌铸品。

多滑块模具是使用设计成4个垂直方向的滑块模具,能够用来生产很复杂且精密的铸件。有时候,模具被设计成90度以外的角度就可使用多达6个滑块。此制程主要被使用于细小的锌铸品。